На производствах где необходимо поддержание непрерывного рабочего состояния станков выполняем комплексное техническое обслуживание ,которое включает в себя:

Механическая часть.

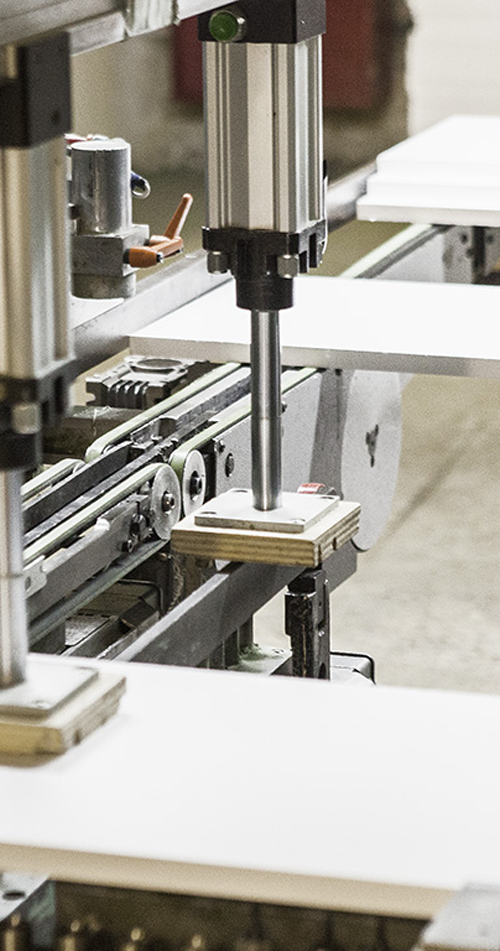

1.Очистка станка снаружи и внутри рабочей зоны со снятием и установкой защитных кожухов.

2.Проверка состояния направляющих на станине и поперечном суппорте.

3.Проверка работы системы смены инструмента

4.Проверка и регулировка плавного вращения поворотного диска инструментального магазина.

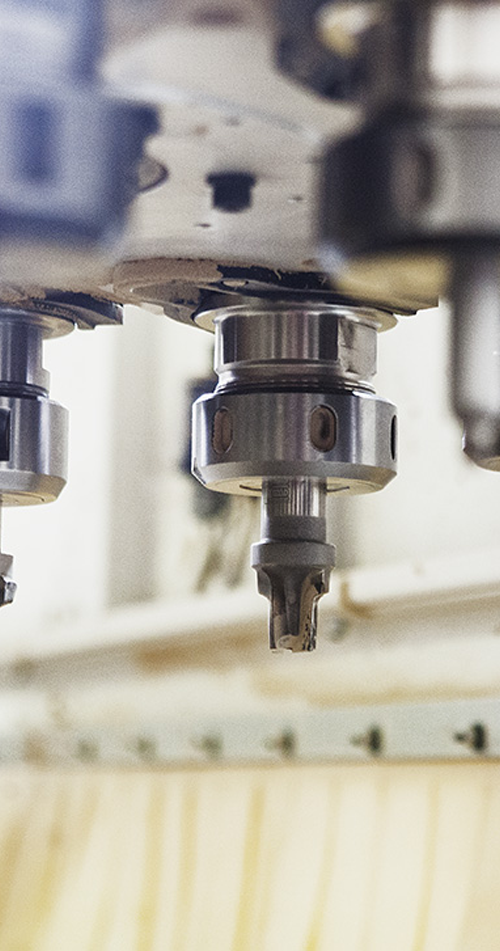

5.Проверка и очистка конического отверстия на конце шпинделя.

6.Проверка выбега и зазоров в подшипнике шпинделя.

7.Проверка и регулировка натяжения приводного ремня шпинделя.

8.Проверка усилия зажима и состояния зажимного патрона.

9.Проверка и корректировка уровня установки станка.

10.Проверка люфта осей X,Y,Z.

11.Проверка геометрической точности станка.(проводится 1 раз в год)

12.Проверка и регулировка узла подготовки воздуха.

13.Удаление влаги с пневмо-фильтра и при необходимости замена.

14.Проверка работы пневмо-системы станка.

14.Проверка и очистка системы подачи СОЖ.

15.Проверка состояния замков и направляющих защитной двери.

16.Замена картриджа смазки.

17.Функциональная проверка системы смазки.

18.Проверка срабатывания датчика давления.

19.Проверка наличия смазки на направляющих и шарико-винтовых парах.

20.При выявлении неисправности, требующей аварийного ремонта, составляется дефектная ведомость. В случае необходимости частичной или полной разборки оборудования или станка для составления дефектной ведомости, оформляется дополнительное соглашение на эти работы.

Электрическая часть.

1.Проверка исправности электроавтоматики.

2.Проверка сопротивления изоляции.

3.Проверка исправности работы кнопок и выключателей на панелях управления.

4.Удаление нагара на контактах электрических реле.

5 Проверка соединений между электрошкафом и исполнительными устройствами станка.

6.Проверка соединений внутри электрошкафа.

7.Очистка от пыли печатных плат и разъемов

8.Проверка работоспособности вентилятора на двери электрошкафа

9.Проверка состояния и сопротивления тормозного резистора привода главного движения

10.Проверка входного напряжения станка и соответствие подключения входного

напряжения на главном трансформаторе.

12.Проверка напряжений источника низкого напряжения 12 В, + 5 В

13.Проверка напряжений 115 VAC и 230 VAC

14.Проверка входного напряжения на блоке управления главным приводом

Power Supple.

15.Проверка напряжения промежуточного контура с блока Power Supple.

16.Проверка напряжений на сервоприводах.

17.Проверка состояния проводов, автоматических выключателей и контакторов.

18.Проверка работы ручного маховичка.

19.Проверка работы индикатора нагрузки шпинделя.

20.Очистка и проверка вентилятора мотора привода шпинделя.

21.Обслуживание системы ЧПУ. Проверка машинных данных и параметров.